在制造业智能化浪潮中,AI应用在制造企业中引发广泛关注,大家不约而同的寻求生产计划AI求解的解决方案。本文基于一个真实的AI应用的案例,与大家分享一下利用AI求解器实现生产计划全自动排产实际遇到的困难和思考。

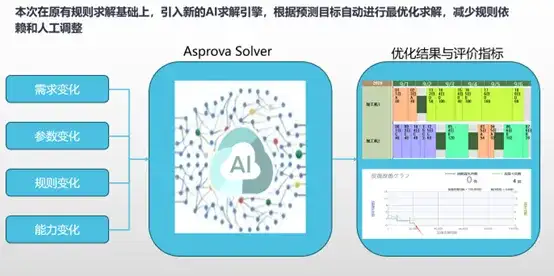

本次项目的背景是客户12年前已经导入了Asprova APS,一直以来用户利用Asprova APS的启发式规则进行计划排产,平稳运行了12年。在AI浪潮下,用户希望借助AI进一步提升计划效率和优化生产计划,所以引入Asprova APS最新的AI算法引擎-Solver。

技术实施:从问题定义到模型落地的五步法

我们要用AI优化求解器解决实生产计划排产的问题,首先需要将业务逻辑转化为数学模型,再通过求解器找到最优解。从问题定义开始,到模型落地,我们需要经过以下的几个步骤:

一、问题定义与目标设定

1.明确排产范围

本次我们的排产范围非常清晰,就是在考虑人、机、料、法、环所有约束的情况下,通过AI求解器自动输出一份到产线、到班次的生产计划、并且输出明确的生产顺序。

2.设定优化目标

二、数据采集与预处理

1.基础数据准备

2.数据标准化与结构化

本次我们所需要的各种数据基本都是现成,数据已经标准化和结构化,但是对于一些需求订单的交期存在很多不确定性,并没有很好的把这个需求日期完全重置,对AI求解实际上会造成较大的影响。

三、模型构建:数学建模与逻辑设计

1. 定义决策变量

2. 构建目标函数

3. 约束条件建模

四、选择求解算法

依托 Asprova Solver的AI算法 ,通过多目标帕累托优化,在全局搜索中平衡各目标权重,突破传统规则的局部最优局限。

五、模型验证与优化

1.仿真测试

2.动态调整机制

以下是目标函数训练的一个片段,通过反复与基准计划的对比来调教AI目标函数和权重,使得计划各项KPI均优于启发式规则+手工调整的结果。

最终的目标求解函数和权重经过3个月的反复训练和迭代,最终固化下来,真正可以用于实际计划排产中,客户判定可上线使用。

核心挑战与应对

1.复杂性平衡:

生产计划往往是多目标求解,如何平衡多个目标在AI求解过程中的影响,这里没有标准答案,更多的是用户对计划的主观感受,因此,只能通过多次迭代与用户一起磨合。

总体与个体的矛盾:AI求解的时候,一般都是全局求解,寻求一个全局目标最优的结果,但对于局部的某些个体,可能不一定是最优的。比如说考虑逾期最小化和转产损失最小,从目标上看都很优秀,但是个别产品的订单分成多次生产了,这样虽然增加了部分的转产损失,但是逾期的比率可能反而下降了,总体指标的好的,但是用户就是希望连续生产,让逾期少量恶化,这个跟总体目标是矛盾的。

2.动态适应性:

通过实时数据接口和快速重排算法(局部调整)应对订单变更、设备故障等动态事件。用户希望能够通过人工干预做出计划局部干预。

3.可解释性:

因为是全局最优求解,反而没有办法说明每一张订单排序和分派资源的理由,所以业界对于优化求解存在黑盒子和白盒子的说法。AsprovaAPS过去的启发式规则排产是基于白盒子设计的,每一笔计划的安排都可以追溯原因,并作出规则调整,用户可以非常容易干预每个运算的策略和规则。

而AsprovaAPS的AI最优求解这是基于黑盒子设计的,根据用户指定的目标,系统自动优化求解,每个求解结果都不能用规则进行解释。解决的思路是对 AI 输出的排产结果,反向匹配最相关的约束条件(如 “因交期紧急,优先安排高优先级订单 ”),提升计划人员对系统的信任度。

项目价值与落地启示

(一)成功关键因素

1.数据成熟度:12 年 Asprova APS 的规则化运行,积累了高质量的工艺、资源、订单数据,为 AI 建模奠定基础(若企业尚未实现基础规则排产,AI 实施难度将呈指数级增长)。

2.目标清晰化:管理层提前明确 “交付优先” 的核心导向,避免多目标优化陷入权重摇摆的困境。

3.人机协同设计:保留人工干预接口,既发挥 AI 的全局优化能力,又赋予计划人员对特殊场景的决策权。

(二)行业启示

本次实践证明,Asprova AI 求解器在复杂制造场景中的落地,本质是 “数据质量 × 业务理解 × 算法调优” 的三角平衡。企业需清醒认识:AI 并非万能解药,其效能上限由数据精度与目标清晰度决定。唯有夯实数据治理基础、建立 “算法优化 + 人工校准” 的协同机制,才能让 AI 真正成为生产计划的 “智能大脑”,而非脱离业务的 “数学黑盒”。