海门浩盛汽车线束有限公司成立于2018年4月13日,位于海门市王浩镇工业东区。公司以生产汽车线束、密封堵、塑胶线束等系列产品为主,服务客户主要为大众、丰田、通用等全国各大知名汽车制造商。

通过近几年的努力和发展,浩盛公司已经跻身国内较高端汽车制造商的配套供应商之列,主要供应商有上海小糸车灯有限公司、上海三电贝洱汽车空调有限公司、上海意通离合器制造有限公司、上海金山易通汽车离合器有限公司等,并且获得了“发展速度十强企业”、“工业骨干企业”、“重大投入奖”、“江苏省企业信用管理贯标证书”等荣誉,目前为“海门市铜牌企业”并跻身海门市纳税大户之列。

项目背景介绍

1.生产计划现状

海门浩盛以车厂提供的预测排出组装的日计划,组件生产以组装为基础,由车间班组长安排组件生产,生产受模具、颜色、机台等多维度因素影响,换型频繁。现状依赖人工调整进行生产排产优化,只排组装计划,生产协同性比较差。为快速响应需求变化、应对紧急插单调整、提高生产效率,降低排产成本,提高企业的快速响应能力,准时交付能力。因此公司决定,引进更先进、更专业的排程系统APS(Advanced Planning and Scheduling)优化计划排程,提高交付能力。

2.生产计划的痛点

>基于客户预测订单生产,客户预测不准,需求变化快

>快速接单排产,日计划滚动下达。

>组件较多,且多个层级,物料影响造成计划变更较多。

>计划顺序的合理性严重影响设备利用率。

>人工排产只对最后组装进行排产,自制组件排产由车间安排,计划控制差。

APS系统项目实施情况

1.APS目标及范围

1.1APS项目目标:

系统的自动化排产

通过APS导入,实现由手工排产转换到APS系统排产的转变;

生产管理可视化

快速响应交期答复,提交计划效率,实现车间管理可视化;

数据交互

和ERP、MES对接,实现计划下发和报工反馈,完成闭环的计划排产和滚动更新;

经验继承和传递

通过继承和保留人员经验,使得管理规范化、程序化

1.2 APS项目导入范围:

详细车间生产排程,中长期主计划评估

接口提取系统数据,对订单进行正向排产,平衡各生产线产能,优化各生产线产品换型。

2. 项目实施过程

Asprova导入实施从2020年6月开始。通过与海门浩盛IT、计划、生产等多个部门配合,梳理现状业务难点,整理业务需求、分析需求解决方向,制定排产规则标准,完善业务流程,最终项目在2021年3月完成上线应用。

3.项目实施成果

>>>实现功能

部门协同:多部门多系统高度协同的高效计划体系;

集成对接:多系统集成,与ERP系统以及MES系统数据实时同步;

排产逻辑:人工排产经验固化到APS系统进行排产;

中长期计划:中长期计划评估及物料需求计划;(1个月)

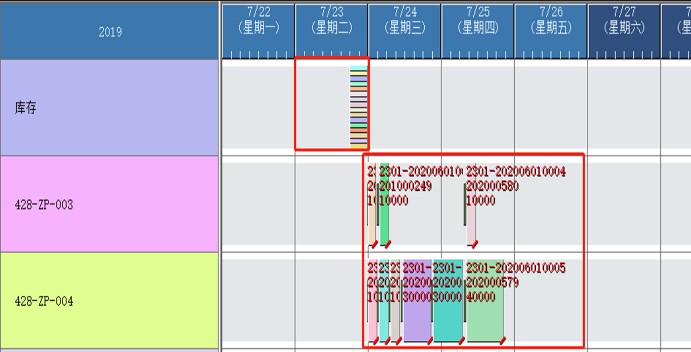

车间详细计划:详细车间机台的工序加工计划;

进度跟踪:生产工单进度可实时跟踪,生产工单逾期预警;

紧急插单:可快速应对,计算其交付时间;

>>>效益分析

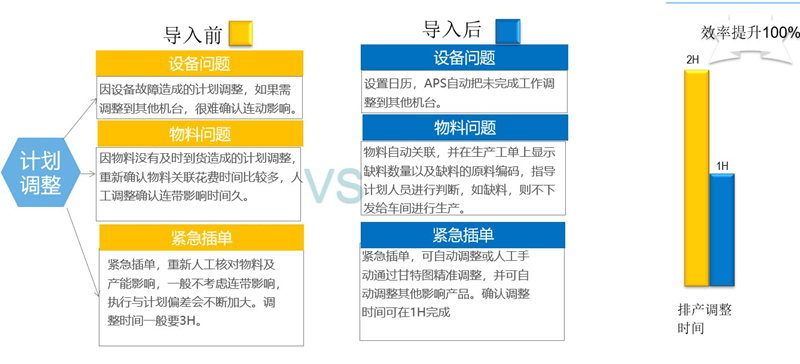

1.排产效率提升

2.计划管理模式变革-计划协同

销售部通过APS工具进行预排程中长期计划,快速回复市场需求,与采购部门沟通确定各原料的需求数量;计划部通过APS工具进行月计划及日计划排程,与采购部沟通短期物料需求,优化排程,降低物料库存;生产车间通过MES系统的报工和ERP系统的发料信息的及时反馈物料的使用情况和工单执行状态。最终形成了销售部、生产部门,采购部门以计划为基础的高度协同的高效计划体系。

3. APS系统实现了系统化、可视化的计划体系。

以需求为基础,对计划进行自动化排产,指导车间按计划生产。减少计划部与车间人为沟通的成本,提高信息的流通性,极大程度的提升了生产车间的计划执行率。