生产线平衡是工厂中最优化产线的方法之一。

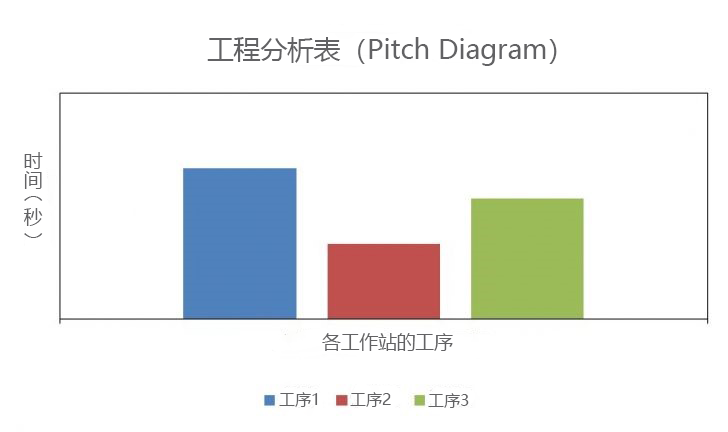

生产线平衡通过创建工程分析表(Pitch Diagram)以将产线中各工作站上的作业平衡进行可视化。

生产线平衡的作用在于,通过平均化作业平衡,就能提高工厂整体的生产率。

本文将介绍生产线平衡的概念和分析的顺序。

生产线平衡的概念

生产线平衡,是指对产线上各作业站的作业量进行平均化,消除作业时间的差距。

由此,产线整体就能达到顺畅流动的状态。这就是生产线平衡。

生产线平衡需要产线相关的数据,包括“各项作业会花费多长时间”、“进行作业的人数是多少”等等。

测算上述内容,评估产线平衡率。

分析的顺序将在后文进行说明。

进行生产线平衡的目的

产线平衡率低的产线,其各个作业站中存在着很多浪费。

例如,工序1的作业时间长、工序2作业时间短的情况下,工序2的操作员常常只能等待工序1的作业完成再开始。

重新调整两个工序的工作量和人手,使得工序1和工序2的作业时间均等的话,就能消除工序2中浪费掉的等待时间。

如此,生产线平衡的目的在于,通过改善产线平衡率以谋求产线整体的高效化和最优化。

改善产线平衡率并减少浪费,就能促使生产的产品数量增加,并促进劳务费的减少。

生产线平衡分析的顺序

为了改善产线平衡率,需要进行生产线平衡分析。

生产线平衡分析的顺序如下。

○测算产线上各作业站的作业时间

○基于测算数据制作工程分析表

○一边参考工程分析表,一边发现问题所在并进行改善。

首先要测算各作业站的作业时间。基于这些数据制作工程分析表。

工程分析表,即纵轴为各作业站的作业时间,横轴排列各作业站,以使各作业站的作业时间一目了然的图表。

由下图可知,工序1要花费更长时间,工序2、3则存在等待时间。

另外,为了评价产线的平衡程度,需要计算产线平衡率。

计算产线平衡率需要最长工序时间(Pitch time)。

最长工序时间即各作业站中作业时间的最大值,也就是瓶颈时间。

产线平衡率可通过以下算式得出。

产线平衡率=(各作业站作业时间的总和/瓶颈时间×工序数)×100%

这里的产线平衡率接近100%,就可以说是没有浪费的流畅产线。

结语

本文对生产线平衡进行了说明。

简单来总结一下,生产线平衡,即对产线上各作业站的作业量进行平均化,消除作业时间之间的差距,以使产线整体达到顺畅流动的状态。

进行生产线平衡的目的在于,通过改善产线平衡率以实现产线整体的高效化和最优化。

为了改善产线平衡率,需要进行生产线平衡分析。

生产线平衡分析的顺序即:

○测算产线上各作业站的作业时间

○基于测算数据制作工程分析表

○一边参考工程分析表,一边发现问题所在并进行改善。

产线平衡率接近100%,就可以说是没有浪费的流畅产线。