注塑成型指的是使用模具加工金属或合成树脂等材料,使之成型的一种制造方法。使用生产计划系统,可以改善注塑成型的工作效率

本文中会介绍,使用生产计划系统制定注塑成型品的生产计划。

注塑成型所面临的问题

生产注塑成型品时,需要面临如下问题:

·作业指示不仅要考虑到模具数量与生产设备数量,还要考虑注塑压力

·计划变更涉及模具维护与故障

·需要考虑到零部件或模具的准备设置切换,适当配置作业人员

·购买原料时需要考虑成品率和废料数

使用生产计划系统不仅能迅速制定正确的生产计划,还能够应对加急订单,解决上述问题。

使用生产计划系统,制作注塑成型的生产计划

在这里介绍使用生产计划系统,制作注塑成型品的生产计划。

1.注塑成型品的制造工序的基础数据录入与生产计划

为制定高精度的生产计划,需要考虑制造能力、制造数量与制造设备的负荷。使用生产计划系统时,最开始需要录入品目工序、制造时间、人员、设备等制造能力相关的信息。

录入基础数据时,不需要一开始就填写完备,关键是多次进行修正,逐渐提高其精度。

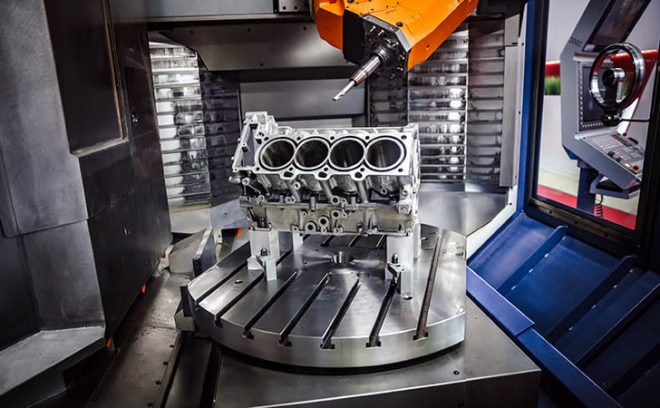

2.设备制约 1-根据注塑压力分配成型机

在注塑成型中,从成型机向模具注塑树脂所需要的注塑压力是设备制约的条件之一。

需要在注塑压力允许的范围之内分配成型机。通过提前将这个信息填写至基础数据中,可以防止计划或指示超出注塑压力的范围。

3.设备制约 2-模具数与模穴数

生产注塑成型品时要设定好使用模具的数量、模穴数和维护信息。

即使是同样的模具,模穴数越多,生产时间越短。增加模穴数可以缩短生产时间。

4.制造实绩中加急订单的交期回复

制造业可能会收到需要紧急处理的加急订单。

为将加急订单反映到生产计划中,需要制定反映出现在的作业内容的生产计划。手工制作不仅需要花费大量时间,精度也不尽人意。

使用生产计划系统,可以迅速且正确地进行交期回复。

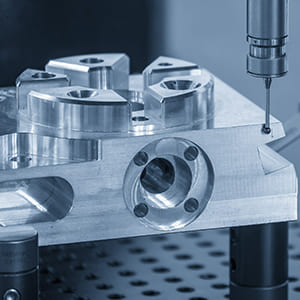

5.准备设置:成型零部件与模具的切换

注塑成型品根据品目变化切换模具时需要切换设置时间。

如果准备设置大都由现场的工作人员负责,就需要考虑员工人数和工作时间的制约。

生产计划系统在注塑成型品中颇有成效

通过使用生产计划系统,可以进行准确的作业指示与计划变更,因此可以保证作业人员的配置,保证适宜数量的库存。

从结果上来说,不仅可以削减原材料、改善生产效率,还因正确答复交期而收获了客户的信任。

结语

本文通过生产计划系统解释了注塑成型品的生产计划。

注塑成型品必须要考虑模具数量、准备设置、生产设备的数量等各种各样的要素,这时使用生产计划系统可以改善生产效率。

对生产情况感到头痛的企业,可以有效活用生产计划系统,收获各种益处。