富士康(Foxconn),全称富士康科技集团,是一家3C产品研发制造企业,由郭台铭于1974年在中国台湾创立。企业专注于电子产品的代工服务,研发生产精密电气元件、机壳、准系统、系统组装、元件、液晶显示件等3C产品上、下游产品及服务,以核心技术为中心,包含纳米技术、绿色制程技术和平面显示器技术等。旗下多家企业挂牌上市,在世界多国设有厂房。

富士康集团在2019年下半年提出在观澜厂区建立数字可视化示范工厂。为贯彻集团发展工业 4.0(云移物大智网+机器人)的政策,特以本次项目作为观澜自动化生产示范工厂,该工厂加工制程通过智能控制系统实现少人化及智能化制造。从传统的人机料法环到可视化管理的人机料法环,打造新一代智慧工厂,在设备具有数字化界面的基础上,通过网络化实现设备的互联互通,并基于大数据分析,实现决策与生产管理的智慧化。减少人员设备故障的响应时间,快速解决设备异常,通过对设备状态实时管控,提高生产质量与效率,降低生产成本。

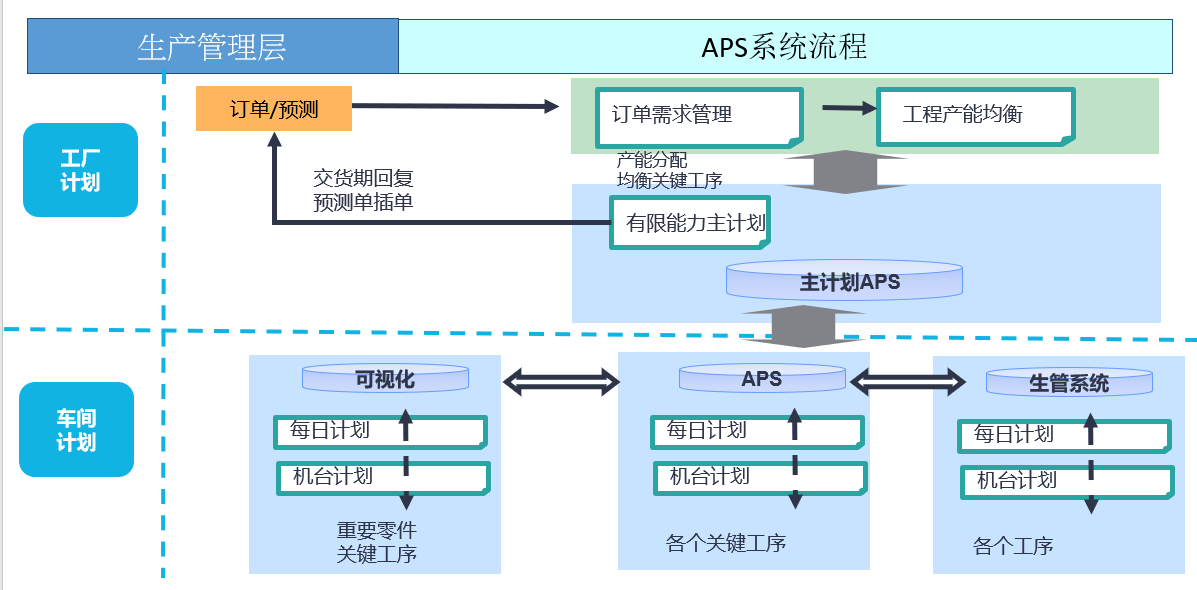

富士康观澜厂区先后引入APS,SCADA,可视化,战情中心等系统,以实现工业互联网的建设目标。做到事前预测产能瓶颈,设备空置率预处理;事中负载监控,工艺即时优化;事后分析生产能力差异,降本的突破口。

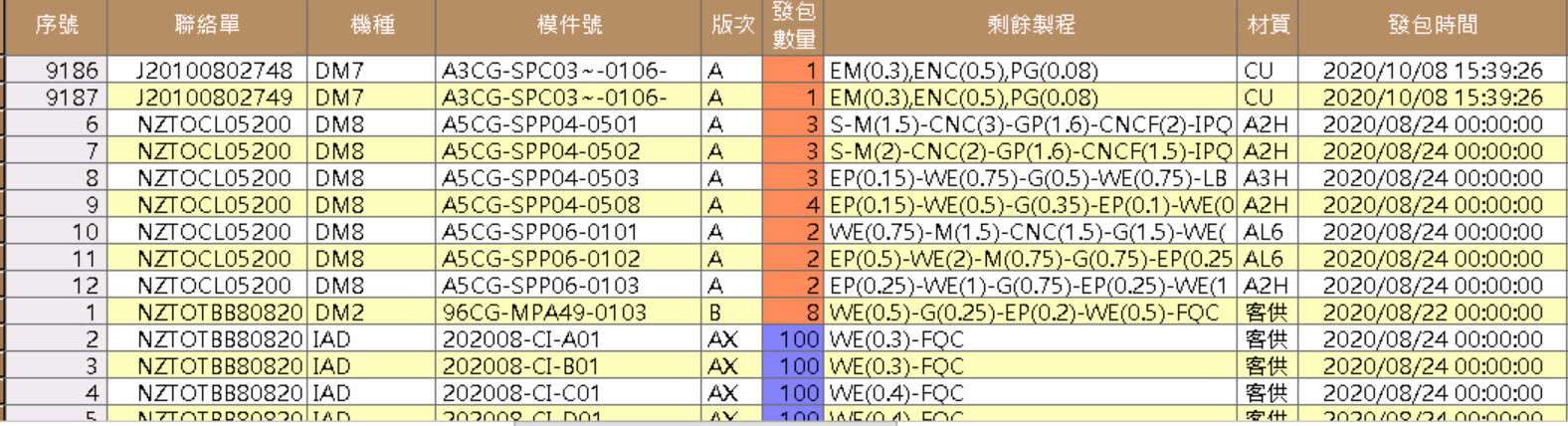

导入APS前,公司的产品型号丰富,设备多,传统的EXCEL排产已经无法满足计划的精度,准确度,及时性。计划部门人员工作量非常大,难以做到反复地快速调整计划。生产过程中多种异常,没有真实数据,难以区分责任,精准改善。基于此,公司高层决定引入一套先进的自动化排程系统,来解决这些问题。

在APS产品选型方面,对比了多家国内外供应商,最终选择有成熟的案例经验,超大数据量高速的性能运算,高效可配置性等特点的Asprova系统,由深圳微优微科技(VUV)来实施本次项目。

1.项目背景介绍

现状:排产数据量超过10万件任务,几百台设备,手工面对急单的处理,计划调整频繁,调整的工作量巨大,生产顺序和交期冲突,交期管理欠缺系统性的全局观。设备稼动趋势,未来数周的设备负载状况不透明。为了解决这些制造难题,导入智能排产APS系统。

生产计划特点分析:

● 完全根据客户订单生产。

● PMC只排产到各工序,下发后由各工序主管安排详细的机台计划。

● 以机器设备的自动化加工为主,经常发生瓶颈工序多个。

● 计划的合理性影响到设备利用率。

● 产品单件生产,产出一个完成品最多可几十个半成品和几十道工序。

● 返工工件数量多,与正常订单一起生产。

● 排机台考虑人员的技能和设备的程序是否开发完成。

● 手工分析报表量大。

2.项目实施与应用情况详细介绍

[明确导入范围以及目标]

一、APS项目实施目标:

(1)提升快速响应能力

(2)提升快速交付能力

二、APS导入范围:分两个阶段

第一阶段:主生产计划(MPS)

1.基于预测单和正式订单正向排产,平衡各工序产能,平衡各生产线产能,快速回复交期

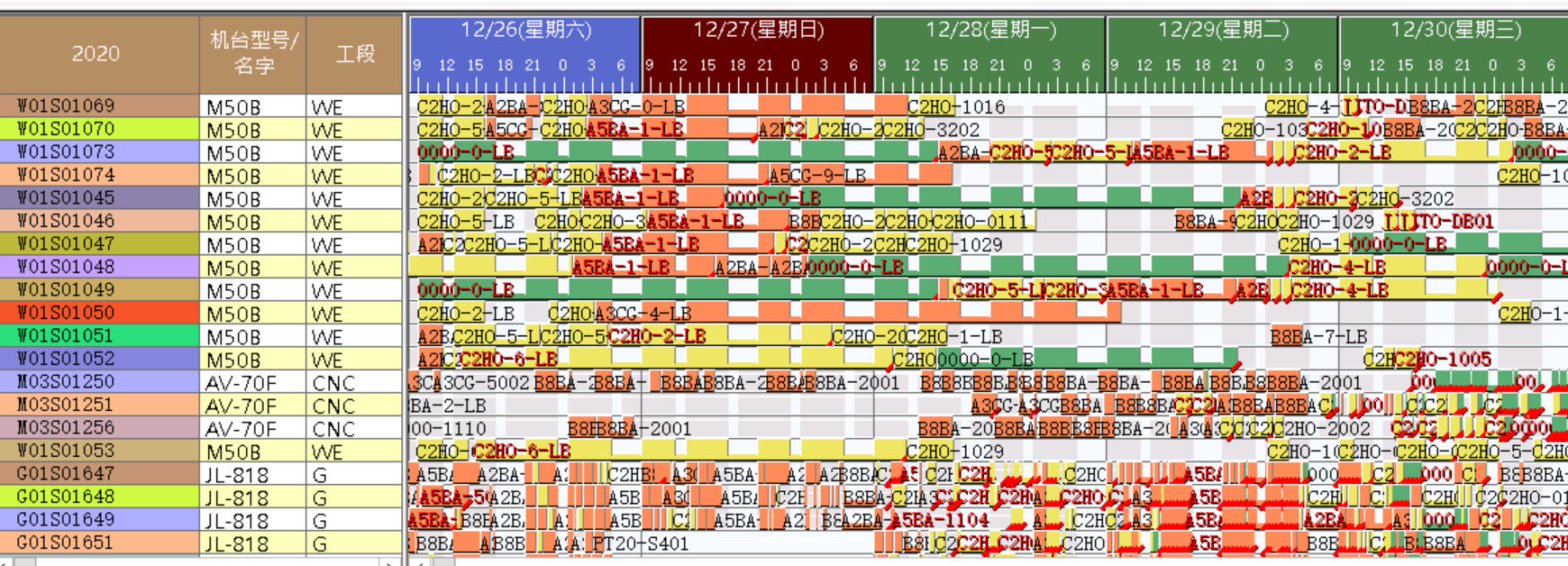

第二阶段:机台详细计划排产

1.详细生产排程(DPS)

基于工单展开多工序的车间执行计划,确保车间各工序有序安排生产。

[导入实施的经过]

APS导入实施从2020年初到2020年下半年,项目组历经近几个月时间成功上线,离不开企业领导层的高度重视和支持,定期听取项目汇报。业务部门负责人牵头业务需求分析,手工排产逻辑的清晰展示,关键用户的大力测试,协助相关部门解决实施过程中的难点。

[项目实施成果]

一、 流程革新成果

(1) 制造系统互联

多个制造系统的数据通过APS作为桥梁打通,摆脱手工排产时的数据从系统导出EXCEL操作的数据准确性,时效性不高的困境;

(2) 订单交期快速答复

海量订单,基于有限能力,多工序计划平衡排产进行快速的交期答复;

(3) 计划执行反馈

已经生产完成的计划执行情况回馈APS,分析计划执行的差异性,计划内达成,未达成的责任部门分析,计划外生产的工作,有数据支撑,有利于现场的计划执行优化改善。

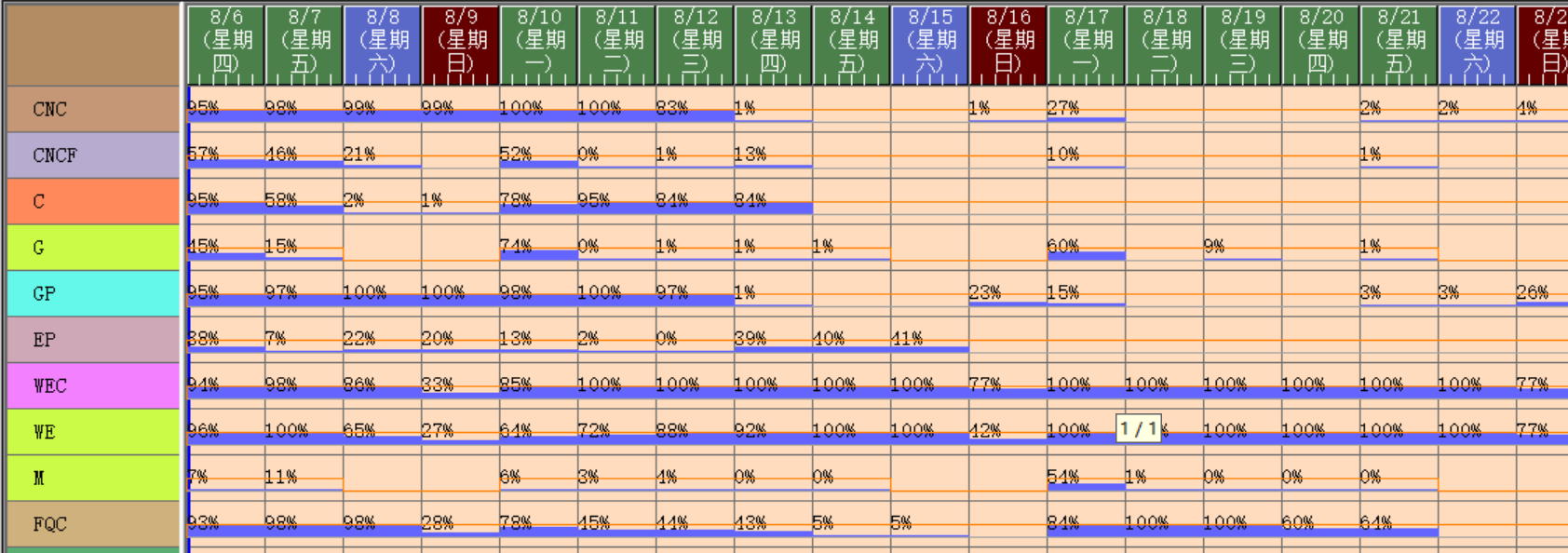

(4) 设备利用率提升

APS排产充分考虑了工件制造时间,工序间的物流时间,极大减少关键设备因为计划合理性导致的等待的时间,提升设备的稼动率,瓶颈工序的产能最大化利用。

3. 效益分析

(1)多层次计划管理模式变革

APS系统实现了多层次,可视化,统一的柔性计划管理,加强了计划模拟,强化了事前分析,

减少详细排产波动。

(2)企业效益增长的有力引擎

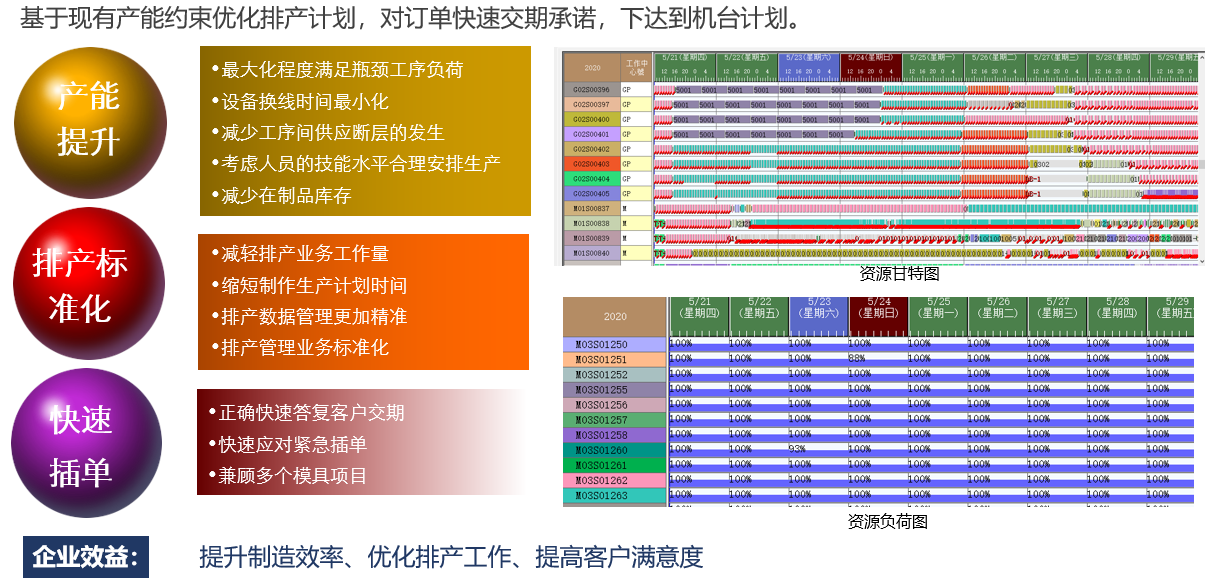

APS机台数据出发,建立基于瓶颈工序的产能约束模型:主生产计划、详细排程,以提高交付率为目标,围绕提升设备产能、排产逻辑标准化、快速应对紧急插单的角度,助力企业在设备数量一定的情况下能接更多的订单,不断地优化现有的现场的执行问题点,实现效益稳步增长。

基于智能制造的框架,深入应用并持续优化APS,继续提升快速响应,快速交付能力,为企业运营层的大数据分析提供决策的依据,帮助制造现场优化改善,APS在智能制造中呈上启下,发挥大脑的指挥性作用。