A.适应立讯计划模式。

B.有效减轻排产计划员的工作负荷,减少人工调整。

C.正确且快速答复交期,提升计划响应能力。

D.提升快速交付能力。

E.提高产线利用。

立讯精密工业股份有限公司是一家技术导向公司,公司专注于连接线、连接器的研发、生产和销售,产品主要应用于3C(计算机、通讯、消费电子)和汽车、医疗等领域。公司于2010年在深圳A股挂牌上市(股票代码 002475),总部位于东莞,子公司分布于深圳、珠海、吉安、昆山、亳州、滁州、遂宁、湖州、福州、台北、德国、英国、美国、日本等地,全球职工数万余人。

公司的主要业务服务据点位于北京、昆山、上海、武汉、深圳、东莞和香港,海外服务据点位于台湾台北、日本横滨、韩国首尔、新加坡、美国圣荷西、奥斯汀、罗利以及英国曼彻斯特等地。

立讯精密工业(保定)有限公司2017年在河北省保定市蠡县注册成立,公司主要经营范围:连接线、连接器、电子模块、模具、塑胶、五金产品生产、加工、销售、开发及产品售后技术服务。

保定立讯生产工单笔数约几千笔/天,生产受模具、端子、防水栓、线径等多维度因素影响,换型频繁。现状依赖人工调整进行生产排产优化,排产效率低、排产耗时长且没有统一标准。随着公司规模不断扩大,产量不断提升,为快速响应需求变化、应对紧急插单调整、提高生产效率,降低排产成本,提高企业的快速响应能力,快速交付能力。因此公司决定,引进更先进、更专业的排程系统APS(Advanced Planning and Scheduling)来支撑业务发展的需要。

A.基于客户订单生产。

B.快速接单排产,日计划滚动下达。

C.计划排产到线,车间基于结果调整生产顺序。

D.计划顺序的合理性严重影响设备利用率。

E.换型方式多、耗时长,依靠人工逐单排产优化。

APS项目实施目标:

A.适应立讯计划模式。

B.有效减轻排产计划员的工作负荷,减少人工调整。

C.正确且快速答复交期,提升计划响应能力。

D.提升快速交付能力。

E.提高产线利用。

APS项目导入范围:

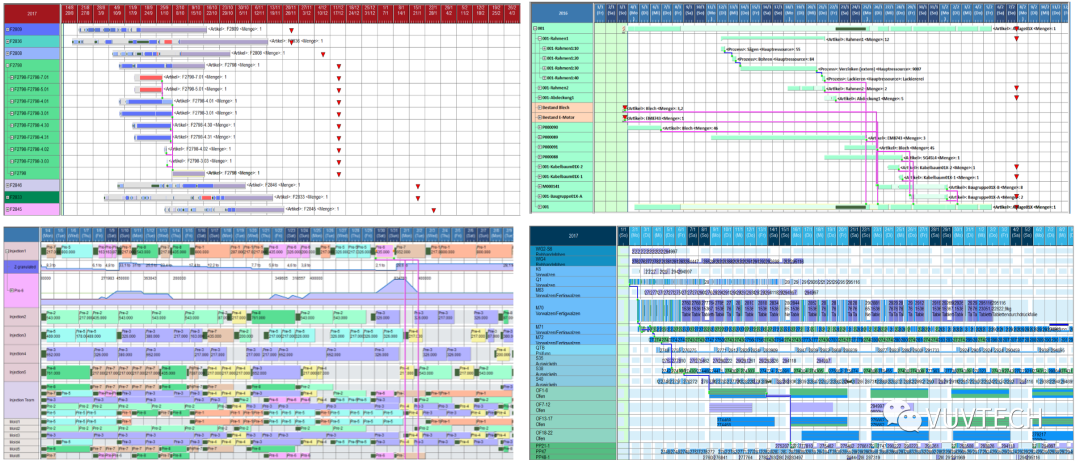

详细生产排程(DPS)

接口提取系统数据,对订单进行正向排产,平衡各生产线产能,优化各生产线产品换型,降低换型损失。

Asprova导入实施从2020年7月开始。通过与保定立讯IT、计划、生产等多个部门配合,梳理现状业务难点,整理业务需求、分析需求解决方向,制定排产规则标准,完善业务流程,最终项目在2020年9月完成上线应用。

>>>流程革新

1.数据管理标准化

实现APS与CNC系统对接,自动化提取基础数据、发布排程结果,缩减人工处理数据的时间,提高数据准确性。

2.计划逻辑规范化

建立标准化逻辑规则,优化产线产能分布,均衡各产线生产负荷,优化生产换型顺序。

3.生产计划执行

以计划部门发布的生产计划为基准,车间组织生产执行、实绩反馈,取消车间修订计划的过程。

4.生产线利用率提高

APS排产充分考虑各产线生产负荷,结合模具、端子、防水栓、线径等多维度多梯度规则,优化产线内订单生产顺序,寻找最低切换次数的计划结果,发挥生产线最大化产能。

>>>效益分析

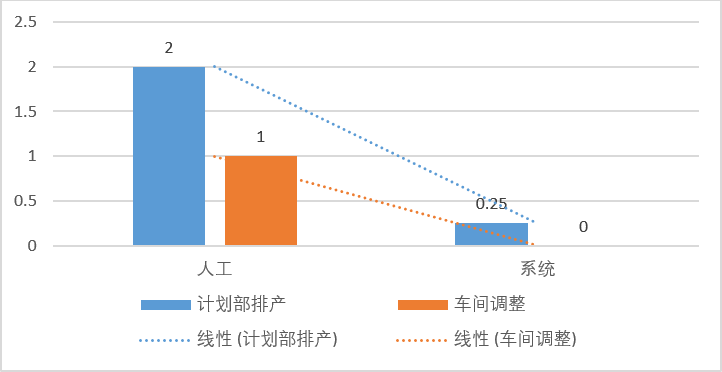

1.排产效率提升

2.计划管理模式变革

APS系统实现了系统化、可视化的计划体系。以发货需求为基础,对计划进行自动化排产,指导车间按计划生产。减少计划部与车间人为沟通的成本,提高信息的流通性,极大程度的提升了生产车间的计划执行率。