即使尚未习惯IT系统,也能将其运用自如。实现没有错误的生产计划制定业务,从而稳定向后工序供给产品

【运输用机械、工具】【削减库存】【计划制定标准化】【计划制定效率化】

添加图片注释,不超过 140 字(可选)

实现没有错误的生产计划制定业务,从而稳定向后工序供给产品。

FUJI SEAT株式会社(以下简称FUJI SEAT)主要从事车用座椅及内装零件的开发与生产,该公司对冲压工序的生产计划感到苦恼。冲压工序是最开始的工序,为保证后工序不会暂停,不能出现缺货。但是,为保障品质,又需要定期对模具进行维护。维护时零件生产将会暂停,因此冲压机与模具如何组合就成了制定生产计划时最难解决的问题。迄今为止该公司都是由精通生产现场的老员工制定生产计划。为了脱离对个人的依赖,提高生产计划制定效率,该公司导入了生产计划系统“Asprova APS”(以下简称Asprova)。我们采访了FUJI SEAT株式会社滋贺第1工厂冲压课课长南健一先生、冲压课冲压系系长川村伸佑先生、冲压课冲压系班长高桥大地先生,以及负责提供导入支持的松下FS engineering株式会社(以下简称松下)的迫田真士先生,向他们详细咨询了FUJI SEAT在冲压工序上所面临的问题,以及导入Asprova的经过和效果。

添加图片注释,不超过 140 字(可选)

添加图片注释,不超过 140 字(可选)

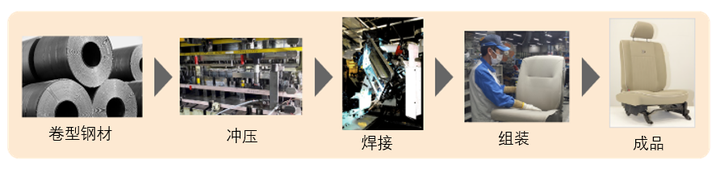

FUJI SEAT株式会社滋贺第一工厂从原材料到成品全流程生产汽车座椅,主要为大发工业株式会社生产的轻型汽车提供座椅。

与其他工厂不同,滋贺第一工厂实现了从原材料采购到成品的全流程生产。生产的座椅种类也很多,共计生产16种车型的座椅。

生产座椅的第一道工序是冲压工序。用400吨~1000吨的冲压机加工作为材料的薄钢板,成型后制作零件,再焊接零件制作框架,最终在框架上安装靠垫和座套后完工。因为冲压工序是最初的工序,所以为了焊接工序和组装工序等后工序顺利进行,避免缺货是很重要的。

我们是按照每月的订货数制定生产计划的。月底客户会通知下个月的订货数,我们按照订货数量决定交货数量、决定生产量、决定所需设备、模具、材料,制定生产计划。再根据生产计划,采购材料、准备生产设备、设定运转时间。

通过这些工序,我们公司为大发轻型汽车生产座椅、生产丰田汽车的部分零件、并生产无障碍汽车的座椅。

添加图片注释,不超过 140 字(可选)

添加图片注释,不超过 140 字(可选)

经常听说受季节等因素影响,按单生产的需求量会产生变化,导致生产量也有较大变化。但在我们公司,客户会在月末通知下个月的订单数,所以预订数量和生产量不会有很大差距。我们遇到的问题是应当如何管理生产设备,使其仅生产必需数量的必需产品。

以冲压机为例,滋贺第一工厂有6台400-1000吨的冲压设备。生产的产品品目有160种以上,冲压模具的种类也超过140种。把模具安装在冲压机上进行冲压,此时需要注意模具的状态。模具由铁制成,需要在4mm厚的铁板上进行冲压成型,因此会慢慢磨损。为了确保质量,每个模具都设置了可冲压的上限次数,达到上限次数后必须对模具进行维护。维护过程中将其他模具安装在冲压机上,生产其他零件。维护完毕的模具又可以回到冲压机上,重新开始生产。重新开始生产时,如果之前的零件生产已经结束,那就不会产生问题,但如果之前的零件生产到一半,那就必须使用其他冲压机继续生产。

像这样,冲压工序的生产计划需要兼顾库存量、剩余生产量、模具状态、冲压机的运转状态等因素,找到最佳的组合。这项工作在普通情况下就已经成为了难以解开的复杂谜题,一旦发生模具缺损、设备故障、不良零件或缺货等非常规情况,就必须重新制定生产计划,要把已经解开的难题重新拆分开,全部推倒重来。

添加图片注释,不超过 140 字(可选)

「生产计划制定如同将库存、生产量、模具、冲压机组合起来的拼图」

到目前为止我们都是靠熟悉生产工序的专家制定生产计划,但这样做的弊端变得越来越突出。首先,由于能制定生产计划的人有限,其他人无法代替,导致了所谓的属人化(过于依赖个人)。另外,至今为止我们都是通过手工计算制定生产计划,因此计划变更需要花费大量精力,而且无论如何都无法完全避免错误。

已经发生过很多次由于生产计划出错导致缺货,进一步导致后工序停工的棘手局面。另外,如果发现不良品,或者设备运行不顺利,就需要员工加班或休息日工作,拼命挽回生产上的延迟。

添加图片注释,不超过 140 字(可选)

“公司内部对系统化十分谨慎,经过我们反复劝说,终于实现了导入。”(南先生)

我想来到我们工厂的人都能发现,我们公司是生产汽车座椅的老字号。滋贺第一工厂也有32年的历史。因此工作中仍旧保留了一些传统做法,至今仍有需要手写或手工计算的地方。公司里也弥漫着传统的氛围,很多人认为与其系统化、智能化地推进工作,不如人工进行手工作业。在这种情况下,为了成功将冲压工序系统化,我们经历了几个难关。

以前也有别的部门想做系统化,但是失败了,所以公司内部对系统化持谨慎态度。几年前我们也曾提出将冲压工序系统化,可当时被否决了。如果不能正面回答“系统化的效果能配得上付出的成本吗?像以前那样手工完成不也挺好的吗?”等问题,就得不到公司的认可。这次我们与提供导入支持的松下公司一起总结了系统化的好处,整理出资料,多次反复提案后,终于得到了社长的同意。

4)使制定生产计划的现场管理人员专注于本来的管理工作

即使系统化得到了认可,也不代表可以顺利完成导入。想在习惯了手工作业的地方导入生产计划系统,势必会遭到生产现场的反对。因此我特意找到了不擅长使用电脑的负责人,让他学习Asprova的使用方法,这样一来,即使不擅长电脑也能使用Asprova,类似信息就会传达到生产现场。

添加图片注释,不超过 140 字(可选)

“虽然过去我连Excel都不会用,但松下公司以OJT的方式指导我,现在我已经习惯使用Asprova了。”(高桥先生)

高桥班长是从其他部门被发掘出来的负责人,他这样回顾自己刚到任时的情况:

“别说Asprova了,我连电脑都用不熟练,最开始我觉得很勉强,但松下公司认真地指导我,我逐渐熟悉了Asprova的操作,也积累了一些自信。现在即使再叫我回到以前手工计算的时候,我也回不去了。作为Asprova的负责人,今后我会努力推广它的使用方法。”

添加图片注释,不超过 140 字(可选)

“虽然条件设定很让人头痛,但松下公司通过现场密接方式进行支援,我们顺利实现了导入。”(川村先生)

负责Asprova导入工作的川村系长曾对基础数据准备以及条件设定感到苦恼。

“实际的生产动向、每台冲压机的特性、运转率等条件设定是最辛苦的。例如,模具更换作业应当设定怎样的条件呢?另外,有些左右成对的零件本来可以一次冲压完成,但如果左右所需数量不同,应当如何实现非正规的设定呢?我对这些问题感到烦恼。话虽如此,遇到困难的时候可以与松下公司商量,请他们听取我们的要求并改善模型。重复使用这种做法,计划的精度也有所提高。”

要件定义时不能贪心,从小处开始,这是导入成功的一个原因。由于FUJI SEAT重视人的劳动力,并不习惯导入系统。一般情况下,导入时采取【要件定义】-【构建】-【测试】-【导入】的瀑布型流程,本次要在一开始定义所有要件是很困难的,所以我们先把要件定义规模缩小,制作模型,再讨论并改善模型,采取敏捷开发方式。虽然这样做需要花费很多精力,但在早期就能理解业务,最终精度也有所提高。去年12月开始导入,至今已有3个月,FUJI SEAT对我们没有不满,也没有遇到什么麻烦。如果完全按照瀑布型流程进行导入,运转之后可能会遇到各种问题或变更要求,再做修改也会非常困难。

本次导入Asprova的只有冲压工序一项,因此尝试体验花了1个月,导入花了4个月,在较短时间内就导入完成。

我们也讨论过其他公司的产品,但松下公司给出的产品说明最贴近我们公司的理想状态,这就是选择Asprova的决定性因素。另外,哪怕不是IT行业的专家,任何人都能使用Asprova,这一点我们也比较重视。我们与松下公司在焊接机器人方面有过往来,在冲压工序的系统化上,他们也亲切地提供了许多支持,推进导入时与生产现场联系十分紧密,给我们留下了良好印象。

过去制定计划每天要花90分钟,现在可以削减到15分钟。

库存减少了35%。以前为了避免后工序停工,库存偏多,但现在生产计划的精度提高了,所以无需保留多余的库存。导入Asprova后不久,我们将手工计算的计划和Asprova的计划进行了比较,确实感受到以前生产上存在浪费现象。

即使不是这方面的专家,也可以制定、变更生产计划。此外,生产计划实现了共享化、可视化,生产现场目标明确,并能够面向目标开展工作。

4)使制定生产计划的现场管理人员专注于本来的管理工作

每次制定或变更生产计划时,现场管理者的时间会全部被占用,本来应该完成的管理业务也敷衍了事,导致生产整体的效率下降。如果现场管理者更加专注于自己原本的业务,在改善生产现场等工作上花费时间,生产整体都能得到改善。

目前还存在需要手写的工作,今后如果能将这一部分系统化,工作可能会变得更加轻松。我想,公司董事应该也意识到系统化的回报远在成本之上。我们公司将生产计划的系统化作为开始,希望本次的案例能够推广到整个工厂。

现在发生模具破损等非正常情况时,还是需要手工修正生产计划,如果这种情况下也能自动完成修正的话就再好不过了。另外,为了挽回生产延迟,需要加班的时候,如果能自动设定所需加班时间的话,用起来会更方便。

— 您对正在考虑导入Asprova的潜在用户有什么建议吗?

由于我们在系统方面完全是外行,所以一开始遇到了很多不明白的问题。仅靠自己的话,即使思考这些不懂的问题,也得不到什么好的答案,因此最好咨询值得信赖的专业人士。本次